Mit präziser und automatisierter Energiemessung den Weg zur Baumusterprüfbescheinigung ebnen

Die steigende Anzahl zugelassener Elektrofahrzeuge treibt auch das schnelle Wachstum der hierzu unverzichtbaren Infrastruktur voran. Der EU „Green Deal“ zielt auf 1 Million Ladepunkte bis 2025 ab. Jene Ladestationen müssen nach den strengen Anforderungen des Eichrechts, gemäß der Richtlinie 2014/94/EU des Europäischen Parlaments zum Ausbau der Infrastruktur für alternative Kraftstoffe, abrechnen. Diese Richtlinie schreibt eine genaue Energiemessung durch die Ladestationen bzw. deren integrierten Energiezähler vor. Um die Einhaltung der Regierung bzw. EU-Anforderungen für das abgeschlossene Produkt sicherzustellen, ist es ratsam, den Entwicklungsprozess bereits mit einem geeigneten Nachweisverfahren zu begleiten, um die verpflichtende Baumusterprüfbescheinigung zu erlangen.

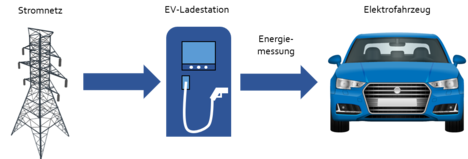

Abbildung 1 veranschaulicht den Anschluss einer EV-Ladestation an das Stromnetz und das Elektrofahrzeug mit dem Energiefluss während des Ladevorgangs. Ein präzises Leistungsmessgerät wie das Leistungsmessgerät der LMG600-Serie kann von Ladestationsherstellern und zertifizierenden Institutionen in einen Konformitätsprüfstand integriert werden. Es kann als rückführbarer Standard für die Baumusterprüfbescheinigung dienen und ist ein Mittel der Wahl, um die ordnungsgemäße Funktion des Ladevorgangs im Zweifelsfall zu überprüfen.

Abbildung 1: EV-Ladestation

Messaufbau

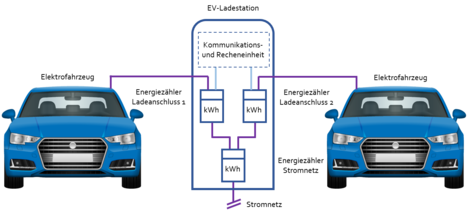

Ladestationen sind mit einem oder mehreren Ladesteckern vom Typ 2, CCS, CHAdeMO oder anderen ausgestattet, um AC- und/oder DC-Laden zu ermöglichen. Integrierte zertifizierte Energiezähler für jeden Ladestecker messen die verbrauchte Energie für den kompletten Ladevorgang. Der Zähler übermittelt seinen Messwert zu Abrechnungs-zwecken an das System-Backend. Eine typische Anordnung ist in Abbildung 2 dargestellt.

Abbildung 2: Energiezählerstruktur in der EV-Ladestation

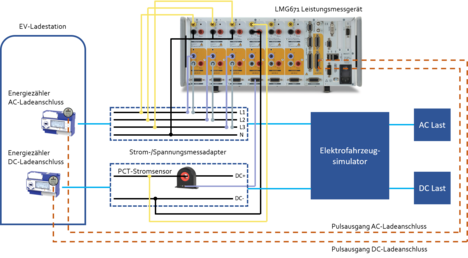

Die Modul B- bzw. EU-Baumusterprüfung zur Zertifizierung sieht vor, die Richtigkeit des gesamten Ladevorgangs durch Vergleich der an jedem Ladepunkt gemessenen Energie mit der von einem Referenzgerät gemessenen Energie zu verifizieren. Dies kann ein präzises Leistungsmessgerät wie das LMG671 sein, das zwischen Energiezähler und Elektrofahrzeug geschaltet wird. Abbildung 3 zeigt einen möglichen Messaufbau mit einem LMG671 Leistungsmessgerät als Referenzgerät.

Abbildung 3: Messaufbau mit LMG671 und PCT-Stromsensor

Die Spannungs- und Stromsignale werden über Breakout-Boxen in das Leistungsmessgerät eingespeist. Eventuell auftretende Spannungsabfälle sind typischerweise vernachlässigbar klein. Bei AC-Ladesteckern vom Typ 2 darf der Strom 32 A nicht überschreiten und kann direkt an die Eingänge des Leistungsmessgeräts angeschlossen werden[1]. Besonders schnelles DC-Laden führt hingegen zu Stromwerten von mehreren 100 A, die einen sehr genauen Stromsensor, wie den PCT-Sensor mit seiner herausragenden Flux-Gate-Technologie, erfordern.

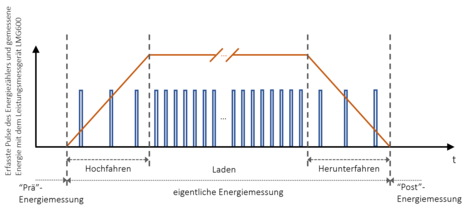

Zusätzlich ist der Pulsausgang des Energiezählers mit dem Schalteingang der Prozess-Signal-Schnittstelle (PSI) des LMG671 verbunden, wodurch das Messgerät die Pulse während des gesamten Ladevorgangs erfassen kann, um die von der Ladestation gemessene Energie zu bestimmen[2]. Das Baumusterprüfverfahren schreibt eine Messung über eine Mindestanzahl von Sprüngen der niederwertigsten Ziffer vor, die einer Mindestanzahl von Pulsen entspricht. Diese Anzahl ist abhängig vom zu ladenden System und dem gewählten Betriebspunkt. Je höher die Ladeleistung, desto höher die vorgeschriebene Mindestpulsanzahl. Andernfalls wird das betrachtete Zeitfenster zu kurz sein und die Unsicherheit der internen Zeitbasis des Leistungsmessgeräts wird einen unangemessenen Einfluss auf die überwachte Messgenauigkeit haben. Die Gesamtenergiemessung umfasst das Hochfahren der Ladestation, sowie das Herunterfahren, wie in Abbildung 4 gezeigt.

Abbildung 4: Erfasste Pulse des Energiezählers und gemessene Energie mit dem Leistungsmessgerät LMG600

Die Schalteingänge des LMG671 werden mit 150 kHz abgetastet. Standardisierte Energiezähler-Pulssignale werden zuverlässig erfasst und gezählt. Die kürzeste Messzykluszeit von 10 ms (bzw. 20 ms bei einem 50 Hz-Signal) erlaubt es, je nach Ladeleistung und vorgegebenen Pulsen pro Kilowattstunde des integrierten Energiezählers, die erfassten Pulse nahezu einzeln zu zählen. Dies ist wichtig, um sicherzustellen, dass die Anzahl der erfassten Pulse während des Energieintegrationsintervalls genau ist.

Das Leistungsmessgerät der LMG600-Serie bietet hochpräzise AC- und DC-Leistungs- und Energie-messungen, sowie eine vollständige Palette von Funktionen zur Durchführung von Konformitätstests an Ladestationen. Alle erforderlichen Signale, die in der Baumusterprüfung gemäß zugehörigen Normen, wie EN 50470-3 und IEC 61851-23, spezifiziert sind, werden gemessen und verarbeitet. Die Prozess-Signal-Schnittstelle kann direkt und gleichzeitig den Pulsausgang mehrerer digitaler Energiezähler erfassen, die in Ladestationen installiert sind, um deren gemessene Energie zu bestimmen. Die schnelle und funktionale Gigabit-Ethernet-Schnittstelle sorgt für eine zuverlässige Integration in den Prüfstandsaufbau zum Transfer der Messdaten und deren Postprozessierung. ZES ZIMMER stellt ein generisches Python-Skript für eine Konformitätsprüfung bereit. Zusätzliche Software-Engineering-Dienstleistung kann angeboten werden, um spezifische Prüfstandsanforderungen zu implementieren.

Prüfstandsintegration und Evaluierung

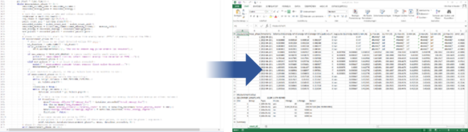

Um das LMG600 Leistungsmessgerät vollständig in eine ferngesteuerte Prüfstandsumgebung zu integrieren, kann ZES ZIMMER auf Anfrage ein generisches Python-Skript zur Verfügung stellen, welches das beschriebene automatisierte Verifizierungsverfahren abdeckt. Es kommt mit einer gebrauchsfertigen und gut dokumentierten Python-Klasse, einschließlich Funktionen wie Schnittstelle öffnen und schließen, Schreiben, Lesen und vielem mehr. Wir bieten Software-Engineering-Dienstleistung für die Anpassung an Ihren spezifischen Aufbau und Testablauf, einschließlich anschließender Auswertung der Ergebnisse, Export in jedes gängige Format (CSV-Export bereits implementiert). Folgende automatisierte Funktionen sind zur Umsetzung möglich:

- Datenaustausch: Übermittlung aller relevanten Messwerte und Pulszahlen vom LMG600 an die übergeordnete Prüfstandssoftware.

- Evaluierung: Vergleich und Bewertung der vom Leistungsmessgerät gemessenen Energie mit der vom Energiezähler der Ladestation gemessenen Energie, während des gesamten Ladevorgangs.

- Messunsicherheitsberechnung: Für jeden Messzyklus, einschließlich des letzten, kann die Mess-unsicherheit für die endgültige und relevante Abweichungsbewertung berechnet werden.

- Datenexport: Export von Mess- und Evaluierungsergebnissen in gängige Formate.

Abbildung 5: Beispiel des Python-Skripts mit Export von Messdaten und Evaluierungsergebnissen

Die schnelle und funktionale Gigabit-Ethernet-Schnittstelle des LMG600 sorgt für eine zuverlässige Integration in den Prüfstandsaufbau zum Datenaustausch und zur Datenpostprozessierung. ZES ZIMMER stellt ein generisches Python-Skript für eine Konformitätsprüfung bereit. Zusätzliche Software-Engineering-Dienstleistung kann angeboten werden, um spezifische Prüfstandsanforderungen zu implementieren.

Messunsicherheit

Die kombinierte Genauigkeit des verwendeten Leistungsmessgeräts und des verwendeten Stromsensors muss sehr hoch sein, da andernfalls der von beiden eingebrachte Fehler die insgesamt gemessene Abweichung der gemessenen Energie der Ladestation dominiert. Die abschließend zu untersuchende Gesamtabweichung errechnet sich zu:

Abweichung = Abweichung + Messunsicherheit

gesamt Energiezähler Leistungsmessgerät + Stromsensor

Solche Messunsicherheitsbetrachtungen können sogar für jeden Messpunkt und Messzyklus während des Ladevorgangs berechnet werden. Während moderne Leistungsmessgeräte bei der Messbereichswahl unterstützen können (Autorange), ist dieser unterstützende Automatismus nicht immer von Vorteil. An schnell und ständig wechselnden Messpunkten, wie z.B. den in Abbildung 4 gezeigten Phasen des Hoch- und Herunterfahrens, kann es durch Autorange zu häufigen Bereichswechseln kommen, was wiederum, aufgrund der benötigten Zeit für die Bereichsumschaltung, zu Messlücken führt. Als Folge können viele Messzyklen nicht abgeschlossen werden und müssen daher verworfen werden. Abhilfe schafft in der Praxis die manuelle Umschaltung auf einen für den anzustrebenden Arbeitspunkt geeigneten Messbereich mit ausreichendem Scheitelfaktor. Dadurch entfällt das ständige Umschalten des Bereichs und es können lückenlose Messungen durchgeführt werden. Für Messpunkte zu Beginn der Hochfahrphase (bzw. am Ende des Herunterfahrens) bedeutet dies jedoch einen hohen spezifizierten Fehler, mit erheblichen Auswirkungen auf die zu beurteilende Gesamtabweichung der Ladestation, da Genauigkeits-angaben von Leistungsmessgeräten in der Regel wie z.B. nachstehend beschrieben werden:

Fehlertoleranz Leistung = ± (% vom Leistungsmesswert + % vom Leistungsmessbereich)

Diese Auswirkung muss bei der Bestimmung der Messunsicherheit im jeweiligen Messzyklus der Anlaufphase berücksichtigt werden. Gleiches gilt für die Phase des Herunterfahrens. Über den gesamten Ladevorgang und dessen Dauer sollten daher folgende Parameter idealisiert werden:

- Rampensteilheit: Je steiler die Hoch- und Herunterfahrzeiten sind, desto kleiner ist deren zeitlicher Anteil an der Gesamtdauer des Ladevorgangs.

- Messdauer: Je mehr Zählerpulse erfolgen, über die der gesamte Ladevorgang durchgeführt werden soll, desto länger wird der Zeitanteil des stationären Arbeitspunktes zwischen Hoch- und Herunterfahren.

Die Norm IEC 61851-23 legt Anforderungen an DC-Ladestationen für Elektrofahrzeuge fest, einschließlich bestimmter Vorschriften bezüglich der Mindeststeilheit der oben genannten Rampen, um diese so kurz wie möglich zu halten, um einen angemessene Zeitgewichtungen zwischen Hoch-, Herunterfahren und stationärem Laden auf die Gesamtmessdauer zu haben.

Die LMG600-Serie bietet mit ihrem High-End-Leistungskanal Typ S eine genaue DC-Messung. Das Gerät wird auf Wunsch mit einem Kalibrierzertifikat eines DAkkS-akkreditierten Kalibrierlabors geliefert.

- Bandbreite: DC, 0.05 Hz … 10 MHz

- Genauigkeit Leistung DC (beste): ± (0.032 % vom Messwert + 0.06 % vom Messbereich)

- Genauigkeit Leistung AC (45 Hz…65 Hz): ± (0.015 % vom Messwert + 0.01 % vom Messbereich)

- Zeitgenauigkeit: ± 50 ppm

- Spannungseingang: 300 mV – 1000 VAC / 1500 VDC direkt

- Spannungseingang: 500 µA – 32 A direkt (Bereichserweiterung mit präzisen Stromwandlern wie PCT)

Wenn es um die Berechnung des potenziellen Fehlers der Energiemessung geht, ist es wichtig zu verstehen, wie das Messgerät Leistung und Energie berechnet, d.h. wo die Messung genau beginnt und endet, welche Abtastwerte in den Messwert einbezogen werden und welche nicht. Erst dann kann beurteilt werden, ob die Werte hinter den Messwerten des Leistungsmessgeräts in ausreichendem Maße mit dem vom Energiezähler ausgewerteten Intervall übereinstimmen[3]. Nicht alle Hersteller sind mit dieser Art von Informationen transparent und selbst wenn sie es sind, bieten sie möglicherweise nicht die Mittel, um sicherzustellen, dass Leistungsmessgerät und Energiezähler exakt denselben Zeitraum bzw. diesen mit ausgesprochen geringer Zeitabweichung zum Vergleich betrachten. Das oben erwähnte generische Python-Skript macht genau das und sorgt dafür, dass das LMG600 von ZES ZIMMER mit maximal realisierbarer Genauigkeit misst und auswertet.

Um den Strommessbereich des LMG600 zu erweitern, bieten die Sensoren der PCT-Serie, wie in Abbildung 6 dargestellt, höchste Genauigkeit und werden zudem durch das Plug'n'Measure-Feature unterstützt, bedeutet Skalierung und Bereich werden automatisch eingestellt sowie werden die Sensoren direkt vom LMG600 versorgt. Mit bester DC-Genauigkeit von ± 0,0035 % ist der zusätzliche Stromfehler zum LMG600 bemerkenswert gering. PCT-Sensoren mit Plug’n’Measure-Funktion sind mit Messbereichen von 200 Arms (300 Apeak oder DC) bis zu 2000 Arms (3000 Apeak oder DC) und sogar noch höher erhältlich.

Beste DC Genauigkeit PCT: ± 0.0035 %

Abbildung 6: PCT-Sensor

Ein Beispiel für berechnete Fehlertoleranzen der gesamten Messkette für eine DC-Messung, bestehend aus dem mit dem neuen S-Kanal ausgestatteten LMG671 und dem Stromwandler PCT200, ist in untenstehender Tabelle 1 dargestellt. Es wurde ein Integrationsintervall von nur 1s verwendet, um den Energiemessfehler auszuwerten.

| Messpunkt |

Perror LMG671-S |

Perror PCT200 |

Perror total, relativ |

Eerror LMG671-S |

| 700 V (DC) / 150 A (DC) | ± 155,660 W | ± 4,9 W | ± 0,153 % | ± 0,153 % |

Tabelle 1: Berechneter Fehler der gemessenen Energie LMG671 S-Kanal mit PCT200

Die maximale Genauigkeit jedes Bausteins des Referenzsystems (LMG600 Leistungsmessgerät + S-Kanal + PCT Flux-Gate Sensor) bietet eine solide Grundlage für die Prüfung und Zertifizierung der Energie-messung in einer Ladestation für Elektrofahrzeuge. Durch durchdachte Steuerung des LMG600 werden systematische und methodische Einflüsse auf die Messunsicherheit im gültigen Rahmen geltender Normen reduziert oder ganz vermieden. Für spezifische Fragen zu Prüfstandsintegration und Baumuster-prüfverfahren stehen die Applikationsspezialisten von ZES ZIMMER mit ihrer Expertise zur Seite.

[1] Der Strom darf zu keinem Zeitpunkt wesentlich höher als 32 Arms sein. In anderen Fällen wird die Verwendung eines externen Stromsensors, wie dem PCT200, empfohlen.

[2] In einer speziellen Anwendung (Zertifizierung von Energiezählern) ist es möglich, den Messzyklus des LMG671 für Spannung, Strom, Leistung, Energie usw. auf die Pulse des Zählers zu synchronisieren, wodurch identische Zeitabstände für die Energiemessung zwischen Zähler und Leistungsmessgerät erreicht werden. Details sind [3] Mehr hierzu erfahren Sie in unserem Applikationsbericht “

#113 – Energy Measurement with LMG600”

[Autor: M.Sc. Patrick Fuchs]